25 млн бутылок ежемесячно производит тюменский завод «Стеклотех», что составляет 10% российского рынка производства стеклотары. Клиенты — все заводы в радиусе 1,7 тыс. км, также ведется сотрудничество с Казахстаном, был опыт работы с Узбекистаном.

Об этом корреспонденту информагентства «Тюменская линия» рассказала финансовый директор ООО «Стеклотех» Екатерина Мелехина.

«В УФО мы закрываем полностью потребности в стеклотаре. Производим весь спектр бутылок: лимонадные, для питьевой газированной и минеральной воды, пивные, коньячные, ликеро-водочные и другие. Для производства используем песок, соду, доломит, мрамор. Песок добываем на нашем собственном карьере в Заводоуковском районе», — добавила она.

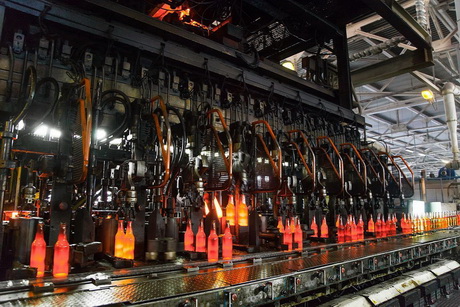

Чтобы получить 100 кг стекла, необходимо 117 кг сырья. Для получения стеклянной продукции с определенными заданными характеристиками необходимо четко и тщательно контролировать состав и пропорции элементов, которые входят в специальную смесь. Эта смесь направляется в печь, где происходит ее нагрев до температуры плавления и получается жидкая стеклянная масса. Чтобы придать стекломассе форму бутылки, она нарезается на капли, которые поступают в стеклоформующую машину, где при помощи сжатого воздуха и вакуума идет процесс формования капли в бутылку. Далее бутылку обжигают, что бы она стала прочной и устойчивой к температурным перепадам. Чтобы стеклянная тара в процессе упаковки и транспортировки не сломалась, ее обрабатывают особым раствором химических веществ. В заключение бутылки проходят контроль качества. На предприятии создан банк образцов, где собраны бутылки со всеми видами дефектов: инородные, газообразные включения, отклонение горлышка от вертикали, вмятины, посечки по резьбе, под резьбой, под венчиком, по горлышку, по дну, различные трещины и другое. Образцы прогоняют через инспекционные машины, чтобы выявлять бракованную продукцию. Стеклотара, которая его не прошла, отбраковывается и направляется на вторичную переплавку.

«Самое сложное в технологической цепочке соблюдать все процессы. Стеклотарный рынок живой, динамичный и постоянно меняется, требует постоянных доработок для облегчения бутылок. Также мы тесно общаемся с клиентами, учитываем их пожелания. Ассортимент зависит от спроса. Кроме массового производства у нас есть эксклюзивные и индивидуальные заказы», — отметила Екатерина Мелехина.

Дизайн бутылок меняется часто, несколько раз в год, все зависит от запросов клиентов. В среднем готовое изделие весит от 250 до 350 гр. На каждой бутылке есть информация: номер формы, год выпуска, логотип завода, соответствие евростандарту, пищевая она или не пищевая.

По словам финансового директора, завод пользуется всеми доступными мерами государственной поддержки. В настоящее время он получил льготное софинансирование для реализации проекта по программе «Проекты развития». На заводе создано около 380 рабочих мест для обеспечения круглосуточной работы, но всегда есть потребность в высококвалифицированных специалистах, которые бы знали всю технологию производства, все механизмы.

«Два года назад брак составлял 20%, но за счет повышения производительности труда, эффективности производства, использования внутренних ресурсов, он сократился до 10-15%. Но это еще не предел, мы можем лучше. Благодаря системе, с помощью которой мы организуем рабочее пространство, стало проще достигать более высоких показателей в работе. Люди перестали совершать лишние движения, весь процесс выстроен рационально. Это позволяет оптимизировать рабочий процесс», — пояснила Екатерина Мелехина.

Из-за санкций у руководства завода в планах перейти на отечественное оборудование.

«Мы планируем развивать производство с учетом импортозамещения. Оборудование, которое эксплуатируется более 11 лет, уже будем заменять на оборудование российских производителей. Также находим отечественные аналоги некоторых запасных частей», — подытожила Екатерина Мелехина.

Comments (0)

Twitter

Facebook

Pinterest

E-mail